SMA瀝青路面施工

時間:2013年01月23日 分類:推薦論文 次數:

[摘要] 本文總結了廣東兩條高速公路SMA瀝青路面的施工經驗, 側重論述了SMA瀝青路面施工工藝過程的質量控制措施, 可供類似工程參考.

[關健詞] SMA 瀝青路面 工藝控制

Abstract: This paper summarizes the experience of Guangdong two highway SMA asphalt pavement construction, discussed focused on the SMA asphalt pavement construction process, quality control measures, reference for similar projects.

Key Words: SMA; asphalt pavement; process control

中圖分類號: U416.217 文獻標識碼:A 文章編號:

1 前言

廣東佛開高速公路大修第二合同段和廣東佛開改擴建工程LM-02合同段路面的抗滑表層設計為SMA一13瀝青混凝土。

SMA是近年來出現的一種引人注目的新型瀝青混合料,以其優良的高溫穩定性、低溫抗裂性及抗滑降噪、抗老化等性能而備受關注。瀝青瑪蹄脂碎石混合料(簡稱SMA) 是一種由瀝青結合料、纖維穩定劑、礦粉及少量細集料組成的瑪蹄脂填充于較多粗集料間隙中的間斷級配混合料.由于SMA混合料具有粗集料多、礦粉多、瀝青多、細集料少的"三多一少"特點, 決定了SMA 混合料在原材料選擇、配合比設計及施工工藝控制方面有一些不同于普通瀝青混合料的特點。

為保證施工項目SMA 瀝青混凝土路面的質量, 細集料為機制砂, 粗集料采用反擊破碎機加工的輝綠巖碎石);優化配合比(油石比6.0 % , 纖維摻量控制在0.3% );強化施工工藝過程(拌和、運輸、攤鋪、壓實及接縫處理等) 的質量控制,成功完成了SMA瀝青混凝土路面抗滑表層的施工。下面,我側重介紹兩個項目SMA瀝青混凝土路面抗滑表層施工工藝過程的質量控制措施。

2 施工工藝過程的質量控制

2. 1 拌和

2. 1.1 設備選擇

為保證SMA瀝青路面連續鋪筑, 本項目拌和設備選用40000型間歇式、大功率瀝青拌和機(320t/h ) , 冷料倉6個, 儲料倉200t且配備有材料配合比、施工溫度的自動檢測和記錄設備。振動篩的篩孔尺寸根據SMA一13混合料類型選用3mm、6mm、12mm、16mm、4種規格。纖維投放采用專用添加機投放確保分散均勻性。

2. 1.2 設備檢查

施工前必須對拌和機所有計量設備進行標定,確保逐盤拌和料的溫度、級配、油石比的穩定性,避免廢料產生。每次拌料前對振動篩及拌缸葉片進行檢查,看有無脫落、破損及定位不準的

情況發生,防止混料、拌和或溫度不均以及超粒徑骨料產生,發現問題及時更換。檢查除塵設備風門在試拌后設置固定,避免粉塵超標影響混合料的質量。檢查混合料成品儲料倉的保溫性能,使混合料在規定時間內的溫度下降不超過10℃。同時對其它附屬設備(油泵、電機、皮帶、 風門、干燥筒、除塵倉等) 進行檢查、保養、以免影響瀝青混合料的正常生產。

2.1.3 拌和溫度

SMA 混合料的拌和溫度除按規范要求外,還應根據施工現場的天氣環境條件而定。由于SMA混合料路面降溫較快,其出場溫度須比普通瀝青混合料高10~20℃左右。本項目SMA混合料的拌和溫度控制如下: 集料加熱溫度為190~205℃,SBS改性瀝青的加熱溫度為160~170℃,SMA混合料的出場溫度為175~185℃, 超過195℃的混合料必須廢棄。

2.1.4 拌和時間

SM A 混合料的拌和時間應經試拌確定,必須確保所有材料完全均勻包裹、無花白料、不離

析,并保證纖維材料充分均勻地分散在混合料中。本工程混合料拌和時間經試拌確定為55s。

2.1.5 混合料試拌

混合料施工前須經過試拌,對各項指標進行檢測并相應調整控制參數。試拌時,檢查混合料

拌和的均勻性來確定適宜的拌和時間; 檢測混合料瀝青含量及骨料級配是否符合生產配合比的要求來調整計量系統參數的設置; 檢測混合料出場溫度來調整集料和瀝青的加熱溫度。

2.2 運輸

2.2 .1 運力確定

運輸車的數量應根據拌和機產量、運輸載重、攤鋪速度、運輸距離及等候卸料時間計算確定,其運量應較拌和能力和攤鋪速度有所富余, 使攤鋪機前方保持3~5 輛運料車。本項目經計算用運料車16臺,根據運距進行相應調整。

2 .2 .2 裝料運輸

裝料可采用拌缸直接卸料或儲料倉裝料,為了防止大骨料滾落在兩邊及前后造成骨料離析,

裝料時應多次挪動車位、分別向運輸車的前、中、后3 處堆裝, 這樣自卸車卸料時,可以使大骨料和小骨料再次混合。運料車每次使用前后必須清掃干凈, 在車箱板壁涂薄層隔離劑防止瀝青粘結。運輸過程中混合料要用苫布或棉絮全面覆蓋嚴密進行保溫防雨, 特別注意車頭、兩側漏風易造成熱量損失和灰塵污染。

2 .2.3 混合料卸車

瀝青混合料在攤鋪現場憑單接收,若溫度不符或已結塊、雨淋不得使用; 對于冒藍煙、白煙或污染較嚴重的混合料不應鋪筑; 已經離析或結成硬殼、團塊或卸料時留于車上的混合料都應廢

棄。運料車在攤鋪機前10~30cm 處停住空檔等候, 由攤鋪機推動前進開始緩緩卸料, 避免撞擊攤鋪機。SMA混合料瀝青含量較大, 每次卸料必須倒凈防止硬結。混合料向攤鋪機卸料過程中

大骨料易滾落在料斗兩側, 因此卸料時應將車箱大角度升起, 使混合料整體下滑以防止大骨料向

外側滾動和堆積。運料車停車待卸時, 不要過早揭掉覆蓋物以防溫度降低過快。

2.3 混合料攤鋪

2.3.1 攤鋪設備選擇

SMA混合料采用履帶式攤鋪機鋪筑, 一臺攤鋪機的攤鋪寬度不宜超過6m , 最大不超過8m。

高速公路、一級公路宜采用2 臺或更多臺數相同型號的攤鋪機前后錯開10 m 左右成梯隊形式攤

鋪, 應保證兩幅之間的縱向接縫為熱接縫。

2.3.2 攤鋪速度控制

攤鋪機的攤鋪速度應根據拌和機的產量、施工機械的配套情況及攤鋪厚度、寬度予以選擇,

做到緩慢、均勻、連續不間斷地攤鋪。攤鋪過程中不得隨意變換速度或中途停機。SMA混合料

的攤鋪速度通常不超過1~2m/min。為減少攤鋪機停頓次數, 攤鋪機前至少要有3臺以上的運料

車等候或采用集中候料、集中攤鋪方式。

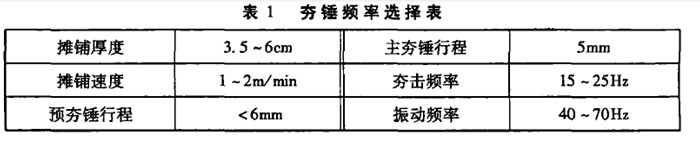

2.3.3 夯錘頻率選擇

路面攤鋪后, 初始壓實度越高, 壓路機碾壓時的推移越小, 對平整度越有利, 但夯錘頻率過

高, 熨平板可能出現負傾角。選擇頻率時應考慮攤鋪厚度、材料種類、氣候條件、攤鋪速度等的

影響, 以夯實密度來控制, 鋪面的初始壓實度達到82~86%為宜。夯錘頻率的選擇見表1。

2.3.4 攤鋪溫度控制

SMA改性瀝青混合料的攤鋪溫度控制極為重要, 關系到路面的壓實度和耐久性。由于使用了改性瀝青和纖維穩定劑, 混合料的攤鋪溫度宜為160~180℃, 最低攤鋪溫度與下臥層的表面溫度及攤鋪層厚度有關, 可按規范加以考慮??溫度低于140℃ 的混合料禁止使用。路表溫度低于15℃時不宜攤鋪。

2.3 .5 攤鋪檢查

攤鋪前, 攤鋪機應調整到最佳狀態, 調節好螺旋布料器兩端的自動料位器, 并使料門開度、

鏈板送料器的速度和螺旋布料器的轉速相匹配。螺旋布料器中的料量應高于螺旋布料器中心, 使熨平板的擋板前混合料在全寬范圍內保持一致。攤鋪機鋪筑前或停機待料時應將熨平板預熱到120℃以上, 鋪筑過程中料斗始終要保持不少于1/2 的存料。為確保路面鋪筑的連續性及平整度,要經常檢查履帶下是否干凈, 校正方向要緩慢, 不要急變速和停頓。攤鋪機施工過程中夯錘和熨平板的振動頻率要達到最佳程度, 使混合料攤鋪后就有較好的初始密實度, 減輕碾壓時的推移程度。

2.3.6 攤鋪修整

瀝青攤鋪一般不用人工修整, 只有在特殊情況下, 如局部離析、接縫帶、變截面或構筑物

處, 需在管理人員指導下, 允許用人工找補或更換混合料。瀝青表面孔眼較大的地方, 應用

4.75mm 篩下部分細料補上缺陷, 較嚴重時應予鏟除, 并調整攤鋪機或改進攤鋪工藝。

2 .4 壓實

2.4.1碾壓的基本要求

SMA混合料的壓實是保證瀝青路面質量的重要環節, 碾壓正式施工前, 應先做試驗段以確定合理的壓路機組合方式及碾壓步驟。碾壓時應遵循"高溫緊跟、勻速慢壓、高頻低幅、先邊后中"的原則, 即壓路機必須緊跟在攤鋪機后面, 并在高溫條件下碾壓才能取得最好效果; 慢壓是指碾壓速度不得超過5km/h ; 高頻低幅是指應選用頻率高、振幅小的壓路機進行碾壓, 這對提高SMA的壓實度, 防止石料損傷, 保持石料有良好的棱角和嵌擠作用具有重要作用。大振幅容易造成碾壓過度, 使石料被壓碎或瑪蹄脂上浮, 產生"過碾壓彈簧"、"油斑" 等現象; "先邊后中"是指碾壓時應從外向內、由低向高進行。上述原則是壓實作業的基本要求。

本項目通過計算, 壓路機的數量不少于5臺, 碾壓區段按20~25m劃分, 碾壓時相鄰碾壓帶重疊寬度10~20cm。碾壓過程中設專人檢測溫度, 嚴格控制碾壓遍數, 掌握有效碾壓時間防止壓實不夠或過度碾壓影響路面質量。為防止壓路機輪上沾混合料, 鋼輪壓路機可適量灑清水以不粘輪為度。碾壓時的路線及方向不應突然改變, 起動、停止必須減速, 不準突然剎車制動, 不宜中途停留。未冷卻成型的瀝青層面上不得停放壓路機和其它車輛。

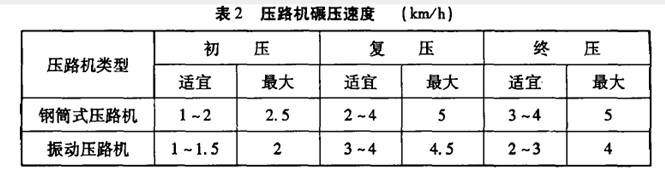

2, 4.2 碾壓遍數及溫度的控制

壓實過程一般分為初壓、復壓和終壓三道工序碾壓時。初壓、復壓和終壓應緊跟瀝青攤鋪

機成梯隊形進行碾壓。

初壓: 本項目采用2臺DD-130雙鋼輪壓路機靜壓1 遍, 初壓溫度不得低于155℃ , 當初壓溫度過低時, SBS改性瀝青粘度高、油石比大, 溫降過快難以壓實, 如過度碾壓就會出現裂縫。

復壓: 本項目采用2臺DD-130雙鋼輪壓路機對路面振動碾壓3遍, 復壓溫度控制在140~150℃時為宜。

終壓: 本項目采用1臺寶馬雙鋼輪壓路機對路面進行整幅收光碾壓1 遍, 至消除輪跡。

根據施工經驗, 終壓溫度不得低于110℃, 總的碾壓段長度不能超過50m。

壓路機碾壓速度控制見表2。

2.5 接縫處理

2.5. 1 縱向施工縫

當采用2臺攤鋪機成梯隊方式進行攤鋪作業時, 縱向接縫應采用熱接縫, 兩臺攤鋪機相距宜為10m 左右, 不宜過長。上下層縱縫應錯開15cm 以上, 防止接縫重疊影響路面整體性和防水效果。

2 .5.2 橫向施工縫

橫接縫的質量直接影響路面平整度、舒適性。橫接縫應采用平接縫。由于冷卻后的SMA混合料非常堅硬, 所以宜在前一天碾壓完成后及時切割、清掃、成縫。具體做法: 將3m 直尺沿路線縱向靠在已施工段端部, 伸出直尺成懸臂狀, 以已施工路面與直尺脫離點定出接縫位置, 用鋸縫機或鐵鑿割齊后鏟除廢料,并沖洗干凈。橫接縫接續施工前應涂刷粘層油并將熨平板在已鋪路面上預熱后再下料攤鋪;碾壓時用鋼輪壓路機先在縱向5~10m 范圍內來回斜壓, 再橫向2~4m碾壓,初壓后再用人工反復找平充分壓實連接平順。

3 結束語

綜上所述, 施工工藝過程對SMA瀝青路面的質量影響很大, 必須充分認識SMA瀝青混合料的特點, 合理配置施工設備、強化施工工藝過程的全方位控制和管理, 才能保證SMA瀝青路面的質量。

SCI論文

- 2025-01-254本工程類高性價比SCI期刊推薦:

- 2025-01-23自動化與控制系統4區期刊IMA J M

- 2025-01-23被SCI拒稿的文章從哪些方面修改

SSCI論文

- 2025-01-25通過率高!推薦6本超好發的藝術SS

- 2025-01-22語言專業研究生適合投的外文期刊

- 2024-12-24教育類ssci期刊大全,來自最新ss

EI論文

- 2025-01-24如何提升ei論文水平

- 2024-12-282024.11版EI期刊目錄,新增18本

- 2024-12-262025年即將舉辦的醫學國際會議

SCOPUS

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

- 2024-05-29scopus收錄哪些管理類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-01-24期刊單核、雙核是什么意思

- 2025-01-23城市交通發展相關文章適合投的期

- 2025-01-21天文天體學外文期刊合集

發表指導

- 2025-01-25論文投稿前要檢查哪些內容?

- 2025-01-24醫學研究生的畢業論文選題講解

- 2025-01-23民俗文化方向的論文文獻39篇