圓柱式高橋墩施工技術研究與探索

時間:2012年11月13日 分類:推薦論文 次數:

摘 要:重點闡述高墩施工技術特點,介紹高墩線形控制方法及技術措施,鋼筋、混凝土的施工工藝及如何保證施工質量,并且分析所獲得的經濟效益。

關鍵詞:高橋墩;施工質量; 控制

Abstract: focused on the high piers of the technical characteristics, introduce high piers of the linear control method and technical measures, steel, concrete construction technology and how to ensure the construction quality, and analysis of economic benefit obtained.

Key words: the high bridge pier; Construction quality; control

中圖分類號:U443.22 文獻標識碼:A 文章編號:

1、概述

高墩整體模板塔吊施工與滑模施工技術相比,既克服了較滑模施工快速、組裝簡單、施工工藝安全可靠、適用于旱橋高墩施工的特點,又解決了滑模工藝所造成的橋墩表面粗糙、組裝復雜等煩鎖問題。

2、工程概況

中鐵十六局集團路橋公司承擔的安徽省北沿江高速公路馬巢段K31+894大橋跨徑布置為12×30m,全長366m。上部結構采用先簡支后連續的預制箱梁,下部構造采用6個樁基礎單排樁直徑為180cm和6圓柱式橋墩、最高23米。

2.1施工特點

2.1.1墩身混凝土施工配置較大能力的混凝土施工設備。

2.1.2橋墩施工周期較長、高空作業安全隱患多。綜合考慮諸多特點和墩身的垂直度以及施工安全和混凝土外觀質量要求等問題。

2.2施工方法

2.2.1模板,采用大塊組合圓形式鋼模。

2.2.2混凝土上料為泵送,其他材料用提升架輸送。

2.2.3墩柱施工全過程用激光鉛直儀監控垂直度,保證高墩精度。

3橋墩施工

3.1 鋼筋施工

主筋為∮20mm、∮25mm的Ⅱ級鋼筋,其搭接采用套筒連接。施工中,搭接套筒由工廠加工,鋼筋套絲在工地現場進行。將鋼筋兩端用液壓設備鐓粗2~3cm長,用車絲機進行車絲,然后在主墩上用長度4~5cm的套筒進行連接。上下鋼筋擰入套筒的長度應相等,保證受力均勻。對該道工序應注意的問題是套筒內對接鋼筋要頂死,不能有空隙;2根鋼筋進入套筒深度應對稱相等;鋼筋端頭要順直,且絲口表面要光滑。箍筋、輔助筋為∮12mm的Ⅱ級鋼筋,在鋼筋制作場內的搭接采用鋼筋對焊機。

實踐證明,將主筋的連接改為套筒螺栓連接,強度符合規范要求,施工工藝簡單,改善了工人工作條件,降低了大量焊接的勞動強度,提高了工作效率,施工質量易于控制。

3.2 模板施工

高墩施工的突出問題是模板和材料的垂直運輸。起初,經過技術、經濟比較,主要采用滿堂支架提模施工,墩頂蓋梁采用托架法施工,確保工程進度和施工安全。整個施工過程中采用8~10套滿堂腿手架、1臺60噸吊車、2臺混凝土罐車和相關器具。

3.2.1 支架提模施工

滿堂架沿墩周設置6排,間距分別為1.2m和0.9m(圖1),在同排墩中部布設一個提升架解決鋼筋、機具及桿件提升問題。該橋墩為等截面的雙室園形墩,3m為1節。其外模和內模均采用新加工的大塊鋼模板。模板每節高2m,外模在橫橋向分為3塊,順橋向分為2塊(包括圓角),一個墩每節共10塊外模。內模呈軸對稱方向分為4塊,則一個墩每節共8塊內模,每塊內模在拐角外設一個活動邊,即以拐角為軸可以轉動,以方便內模拆除。模板的提升通過設在支架頂的橫梁固定手動葫蘆,然后通過葫蘆提升模板,并支立穩固。模板最大塊質量約750kg。模板的拼接以M20螺栓連接,接縫外夾海綿條以防漏漿,同時,為了提高橋墩混凝土面的平整度、垂直度,內外模板用拉模鋼筋拉緊。為了確保墩身混凝土外觀質量,模板加工要符合《鋼結構工程施工及驗收規范》(GB50205-95)的基本規定,其表面不允許有孔洞(拉筋孔除外)、毛刺、縫隙及熔渣等;模板接縫采用建筑雙面膠帶;模板的組裝應符合組裝精度要求。

3.2.2 提模施工

(1)提模結構,提模施工的基本原理是:將工作平臺支撐于已達一定強度的墩身混凝土上,達到一定高度后平臺上懸掛吊架,施工人員在吊架上進行模板的拆卸、提升、安裝、鋼筋綁扎等項作業,混凝土的灌注、搗固,吊架移位和中線控制等作業則在工作平臺上進行。內外模板共設3節,循環交替提升。當第3節混凝灌注完成后,提升工作平臺,拆卸并提升第1節模板到第3節上方,安裝、校正后,澆筑混凝土,依此周而復始。

提模結構是由工作平臺、提升架、內外吊架、模板系統、液壓提升設備、抗風架、中線控制系統和附屬設備等部件組成。模板系統是提模的重要組成部分,模板由外模和內模兩部分組成,內模采用組合鋼模板,外模采用鋼制大模板。內外模共分3節,每節高度為 1.5m。為保證橋墩施工質量,內外模板間用圓鋼作拉筋并加撐木使之成為整體。模板拆裝提升由人工借助倒鏈滑車完成。芝川河特大橋橋位處最大風速達18m/s,提模應設置抗風架。抗風架采用型鋼組焊的門形結構,設置在橋墩4個墩柱之間,下端錨固在已成橋墩的預埋件上,在模板提升過程中始終對平臺起約束作用,待提模平臺提升到位提升模板時,解除下端錨固,提升1.5m重新錨固在已成橋墩上。

(2)提模施工

提模施工的工藝流程:施工準備→提模組裝→綁孔鋼筋、立模→澆筑混凝土→平臺提升→模板提升直到墩頂→模板拆除→平臺拆除。模板提升、綁扎鋼筋、灌注混凝土和提升平臺等項工作是循環進行的,直至墩頂。其間穿插平臺對中調平,接長頂桿、混凝土養生及埋設預埋件等項工作。提模施工的橋墩質量與提模的設計、加工和施工控制密切相關。因此,在施工前要作好人員、機具設備、場地等的準備工作,編制施工工藝細則,進技術培訓。提模在工廠制作完成后應檢查測試其參數是否符合設計要求并編號,提模運到工地后,要進行試拼,液壓提升設備各部件應提前進行調試。

3.2.3 整體模板吊裝施工

參照高橋墩施工中采用吊車,在底節施工完成后,吊車就位,用自動安平水準儀控制其平整度,確保吊車提高后的垂直度符合規范要求。其施工過程和前兩種相似,只不過用吊車來提升所需的設備和材料,其效率大大提高。施工人員從吊車中間的梯子上下,安全性尤為重要。不管是施工墩身還是蓋梁,效率都提高很多。

整體模板吊車施工工藝是一種組合施工技術,主要是把吊車工作范圍大與整體模板組裝快速簡單的特點結合,形成了一種高效的施工工藝。

K31+894大橋采用三桿式附著桿聯系起來,確保了吊車的穩定性,其第1節自由高度可達5m,第1節以上每3m布設一道附著桿,其最大伸臂長可達15m。在安裝吊車時要注意:(1)吊車的垂直度不良會影響吊車的起重能力,并且非常危險;(2)安裝吊車時盡量使臂伸最短,這樣可使起吊噸位增大。

3.2.4 技術經濟效果

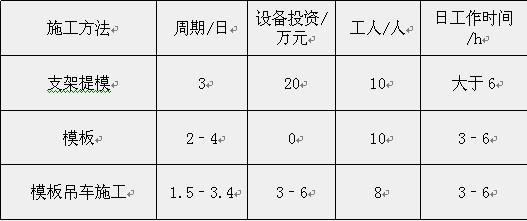

橋墩施工中主要采用了3種施工工藝,確保了按期完工,減少了投資(表1所列均為單個橋墩施工)。采用整體模板吊車施工節省了大量的鋼管,大大降低了成本,提高了效率。采用支架施工1個墩需要10天,采用吊車后1個墩的施工周期縮短到5~7天。鋼模為一次投資,不管墩多高,不需要再投入,不象其他支架設備那樣,每次提升都需要鋼管和標準件,模板適合高墩。鋼筋主筋的連接采用套筒螺栓后,降低了工人的勞動強度,使復雜工藝變得很簡單。

各施工方法比較

3.3 泵送混凝土澆筑

3.3.1 原材料及配合比

施工前對砂、石、水泥、鋼材等原材料的產地進行考察,對原材料進行試驗檢查,保證原材料完全符合規范要求。其中砂子,選用經沖洗的潔凈中砂,細度模數2.85,含泥量≤1%;碎石,采用硬質巖石灰巖粒徑5~31.5mm,潔凈無雜質,連續級配;水泥,選用同一廠家、同品種、同強度等級P.O42.5普通硅酸鹽,以保持混凝土觀感質量。外加劑,選用江蘇省無錫市生產懶系普通高效減水劑,摻量為水泥質量的1.2%。鋼筋,選用馬鞍山市線材和∮20、∮25三種規格。混凝土為集中自動計量拌和站,確保混凝土的拌和物質量均勻、顏色一致。墩身C30混凝土,水灰比0.45,配合比1:1.77:2.99,外加劑1%,每m3水泥用量386kg,砂684kg,石1150kg,水174kg,減水泵送劑4.63kg,砂率40%,坍落度12±2cm。施工中嚴格控制混凝土的坍落度,避免坍落度過大、過小造成泵送堵管。

3.3.2 施工流程

(1)施工準備。首先接2根軟管到澆筑斷面,將軟管一頭伸到已支好模待澆筑部位,模板表面刷脫模劑,清理已澆筑混凝土表面雜物。混凝土運輸采用專門的混凝土運輸車。

(2)泵送混凝土澆筑。配管設計盡量減少管道的長度,少用彎管。垂直身上配管時水平管長度不宜小于垂直管長度的1/4,垂直管以每節管不少于1處固定于墩上,管子和固定物之間安裝木墊塊作為緩沖,生直管下端設置鋼支撐以承受垂直管重量;水平輸送管每隔10m,用臺墊加以固定,便于拆除堵管、裝拆和清洗管道。正式泵送前,泵送同強度等級的砂漿滑管道。澆筑速度保持在5~10m3/h為宜,要勤運軟管,保持模板受力的均勻。墩身混凝土水平分層澆筑振搗,分層厚度30~40cm(即插入式振搗器作用長度的1~1.5倍),振動棒移動間距為400mm左右,振搗時間為10~30s。連續澆筑時如因故中途途停灌,灌注面應立即整理成水平面,并做接縫處理,禁止斜面接縫。

(3)拆模養護。強度達到70%即可拆模。拆模后立即開始養護,養護期不少于7d。養護方法為灑水并覆蓋塑料薄膜。大體積混凝土施工中的溫度控制是防止混凝土開裂的關鍵。按照“內排外保”、減少溫差的原則,防止混凝土開裂。

4、橋墩線控制方法及技術措施

高墩的線形控制是高墩施工的重中之重,線形的好壞之間影響高墩的受力和線路的平順性,所以必須嚴格控制。橋墩的線形控制方要通過施工測量來進行的。橋墩施工測量控制內容包括:橋墩中心定位測量、墩高程測量、墩垂直度測量。

4.1控制方法

4.1 .1橋墩中心定位測量

采用三維坐標控制法。每個墩臺施工前,先由項目測量隊用全站儀進行中心定位,設置好橫、縱向護樁,給施工隊交底。復核時用精密全站儀進行測量。

4.1 .2橋墩高程測量

采用自動安平水準儀法。每提模一次檢驗一次高程,其高程誤差應符合規范要求,特別是墩頂最后一次必須控制好,否則將影響到蓋梁的施工。

4.1 .3橋墩的垂直度測量

垂直度測量采用全站儀進行。測量時,用全站儀對墩位的園周進行定位,再定出墩的周邊的位置,與激光鉛直儀佼核,以此來支立橋墩的模板。

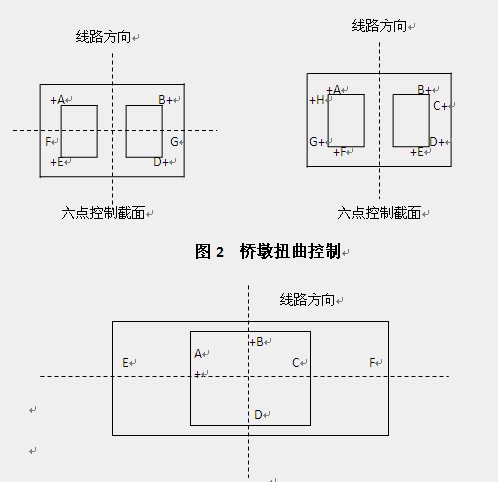

對于高墩主要是垂直度控制,剛開始采用的放六點的方法發現有扭曲現象(圖2),最后采取放八點的方法得到控制。六點放樣如圖2所示,當橋墩發生扭曲時,根本檢測不出來,當采用八個點來控制時,因為矩形墩有4條邊,每條邊上放2個點,兩點確定一條直線,所以橋墩的4條邊線得以確定,采用八點控制后,橋墩扭曲得到很好的控制。

當橋墩墩身施工完成后便進入蓋梁的施工,因為蓋梁縱向長度為13m,一端懸臂3m,而控制點在橋墩上,使得蓋梁模板最外邊緣容易偏離中心線,現場采用經緯儀穿線法。如圖3所示把儀器架立大橋墩中心點O上,對中墩上中心線另一點A,固定經緯儀使其不能轉動,在模板邊緣確定一點E,觀察該點E是否是蓋梁模板邊緣中點,若不是,應當校正模板,直到達到規范允許的范圍,F點控制方法相同。

圖3 蓋梁偏位控制

4.2 控制措施

4.2.1 組建精干的精測小組專門負責墩身的測量工作,配備先進的測量儀器,確保墩身的線形控制。

4.2.2為了防止儀器誤差導致墩身偏斜,每隔3m應用全站儀測設中心點與鉛直儀校核一次,并對墩身尺寸進行一閃復測以確保墩身線形控制。

4.2.3堅持墩身中線的復測和墩身截面尺寸的測量檢查制度。

4.2.3實行測量換手復核制度,測量資料復核無誤后,報監理工程師審查認可,方可用于施工。

5、質量控制

5.1為確保墩身外觀質量,模板翻升到位后,必須對模板進行徹底的清理、調直、修補和加固。

5.2為確保墩身截面尺寸準確,在每次灌注混凝土后、模板翻前,在混凝面上由經緯儀進行復測定位,模板以測點主基準支立、加固。

5.3水平施工縫鑿毛處理,在每板混凝土施工后,均留下一道水平

施工縫,當混凝土終凝前,即可由人工在內外模外側,由近及遠繞周圈鑿混凝土表面浮漿。但此時要注意:鑿起的浮漿塊,不要急于清掃,它在混凝土養生時起到吸附水作用,只待再立模前清掃干凈即可。在鑿毛時,混凝土強度尚未達到100%,嚴禁施工人員在內外圈豎筋上抓攀和在內外圈鋼筋內的混凝土面上行走踩踏。

5.3.1模板加固時,要外箍內撐,且拉桿要拉緊,位置均勻對稱,保證空心墩結構尺寸和定位尺寸。

5.3.2主鋼筋的套管連接是保證鋼筋整體質量的關鍵,應設專人進行操作。保證鋼筋兩端進入套筒的長度相等且擰緊。

5.3.2為確保墩身混凝土質量,每次混凝土澆筑前,由監理工程師和質檢工程師聯檢合格,澆筑時要對稱,層厚應≤30cm,按先后順序灌注并搗實。

6、結語

采用這些技術不僅確保了工期,高橋墩的施工以及線形和質量控制技術,墩身尺寸、位置、垂直度、混凝土強度全部符合規范要求,混凝土外觀光滑平整,接茬順直,局部收縮裂紋小于在0.2mm的要求,完全達到優良標準。

SCI論文

- 2025-01-254本工程類高性價比SCI期刊推薦:

- 2025-01-23自動化與控制系統4區期刊IMA J M

- 2025-01-23被SCI拒稿的文章從哪些方面修改

SSCI論文

- 2025-01-25通過率高!推薦6本超好發的藝術SS

- 2025-01-22語言專業研究生適合投的外文期刊

- 2024-12-24教育類ssci期刊大全,來自最新ss

EI論文

- 2025-01-24如何提升ei論文水平

- 2024-12-282024.11版EI期刊目錄,新增18本

- 2024-12-262025年即將舉辦的醫學國際會議

SCOPUS

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

- 2024-05-29scopus收錄哪些管理類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-01-24期刊單核、雙核是什么意思

- 2025-01-23城市交通發展相關文章適合投的期

- 2025-01-21天文天體學外文期刊合集

發表指導

- 2025-01-25論文投稿前要檢查哪些內容?

- 2025-01-24醫學研究生的畢業論文選題講解

- 2025-01-23民俗文化方向的論文文獻39篇