高工論文發表談預制鋼箱梁吊裝施工

時間:2016年08月20日 分類:推薦論文 次數:

摘要:本項目為獵德大橋系統工程北延線金穗路˜黃埔大道節點第二標段黃埔大道節點Z4~Z7軸鋼箱梁項目。本項目設計共有三跨鋼箱梁,跨徑為38+60+48=146m,鋼結構工程量約3500噸。部分箱形梁結構為工廠制作,現場吊裝;部分箱型梁為工廠下料,現場拼裝焊接完成。箱梁頂板、腹板、底板、翼板等主受力構件均采用Q345qc鋼材,橫隔、加勁肋等次受力構件采用Q235c鋼材。

鋼箱梁橋體總長約146米,總寬約41米,懸臂翼板挑出段長2.5m,箱體高度2米。Z4-Z7共四個支墩。最大跨度在Z5-Z6軸,橫跨黃埔大道隧道,約60米。主橋墩身采用鋼筋砼柱墩,基礎為鉆(沖)孔灌注樁。

關鍵字:高工論文發表,鋼箱梁吊裝流程,技術措施

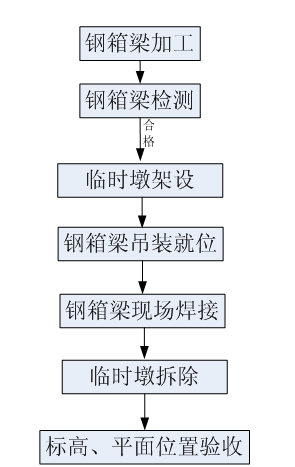

1鋼箱梁吊裝流程圖

1.1在充分考證運輸過程中的過橋、限高、限寬等影響,慎密考慮和編制運輸方案,對線路進行實地論證,并做好各種安全措施,如分段的固定、大件運輸警示標記、保障車輛等。

2鋼箱梁運輸過程控制

2.1前期準備工作

2.11根據制作方提供的詳細資料,如分段總數。每個分段外型尺寸、單件重量、運輸先后順序、日期等,作運輸的可行性分析。并根據工程實際進展情況及時調整、修改計劃,確保施工周期。

2.12選擇好行車路線,行車路線確定后對可能影響行駛安全的環節做好應變和應急方案和準備,以便迅速排除,保證行車暢順。

2.13對所有參與運輸的車輛做好維護保養,檢修,保證安全、順利完成運輸任務。

2.14按規定辦理三超物件運輸行駛手續。

2.15準保好專用吊具,索具和捆扎、固定用的鋼索和緊不落等工具。

2.16組織專題會議,對所有參加此次工程人員進行技術交底,提高全體人員的安全意識。

2.2運輸路線

惠州市瑞鋼鋼構有限公司(金龍大道) →廣惠高速→北二環高速→環城高速→車陂路→黃埔大道→工地現場。

2.3運輸過程控制

2.31根據施工計劃,合理調度車輛,滿足進度要求。

2.32對不能用平板車裝載的超長件,用3軸炮架車裝運。

2.33檢查裝載重心是否合適,捆扎固定是否牢固可靠,危險標志放置是否適當等,分段裝好車后組織專人檢查安全系數,如不符合要求,重新調整至最佳狀態。

2.34每臺車配一名有經驗的起重工人跟車,負責在車輛轉彎,通過狹窄路段或障礙物時下車指揮。

2.35每趟運輸指定專人負責指揮,隨指揮車在前面開路。

2.36每臺車配對講機一臺,以便隨時保持聯系。

2.37每次運輸前由當次指揮者向司機,起重工講清楚每個分段外型尺寸,重量,行駛路線等,要求所有參與員工心中有數。

2.38箱梁分段移運的支撐位對稱一致,必須用托架使其穩定,并應用鋼絲繩、手動葫蘆將箱梁分段牢固地綁扎于運梁車的平板上,防止其倒傾造成事故。

2.39運梁車的車廂長度應滿足支撐點間的距離要求。箱梁分段裝車時需均衡放置,使車輛承重均勻。支撐點需墊上麻袋或木榫。運梁車轉彎時,必須認真慎重操作,要有專人指揮。

2.40箱梁分段綁扎應牢固,可采取二點綁扎,但應盡可能使二點受力均勻一致,辦雜點與構件的重心應互相對稱,綁扎點中心對正物件中心,并高于構件重心,使構件起吊后平穩,不致翻轉造成事故。

2.41綁扎箱梁分段時,吊索與箱梁之間應墊以麻袋、木板以及防滑墊料,以免磨損或夾傷梁體。

2.42綁扎和起吊用的吊索、卡環、繩扣和箱梁分段預留的吊環等,其型號規格應計算準確,并且不允許超出安全荷載規定。

2.43本項目鋼箱梁工廠制作地點為惠州市小金口工廠。工廠位置距施工現場道路為高速公路及輔路,初步勘察結果,全程無特殊障礙。第一車運輸是由開道車領隊指揮。

3鋼箱梁吊裝前準備

3.1鋼箱梁拼裝:鋼箱梁分段制作,每段長度控制在20m以內一段,重量控制在40噸以內,為確保箱梁拼裝質量,加強對構件制作時監控,在每段箱梁成型后,每榀箱梁需進行預拼裝,經確認無誤后才能出廠。

3.2分段箱梁在現場拼裝成形后,由50t吊機將箱梁吊上胎架。箱梁采用臥式拼裝,在胎架上每一段箱梁保證下弦有2個擱置點。兩端的擱置點應滿足箱梁張拉時端部能自由水平移動。分段箱梁就位到胎架并確認尺寸無誤后才能焊接,焊接應從中間開始,向兩邊對稱焊接。箱梁焊接前必須做焊接工藝評定,并在工藝評定的基礎上制定焊接施工工藝,焊接工藝中必須包括:焊接變形控制、焊接收縮預留量的確定以及焊接應力的消除等。

3.3單榀鋼箱梁制作完成后,采用大型汽車吊車進行吊裝。

3.4安裝前,對支座、墩頂面高程、中線及跨徑進行復測,誤差在允許偏差內方可安裝。

4鋼箱梁吊裝

4.1吊裝施工工藝流程

4.2施工吊裝時,擬采用焊接吊點起吊方式,每片箱梁選擇4個吊點,吊裝就位于柱頂及臨時墩頂上。鋼箱梁吊裝時,先把鋼橫梁分段吊起架設到臨時鋼支墩和柱墩上,然后吊裝中間箱體段。鋼梁吊裝時地面采用2臺260t吊車進行抬吊作業。鋼箱梁在落梁過程中,應保證其平穩下落,使各部構件不超出容許應力。鋼箱梁和鋼桁架就位前后,均應檢查拱度和平面尺寸,并作出記錄。

4.3分段吊裝的鋼箱梁在吊裝安裝完各預制段后,進行拼接,現場將箱梁焊接構成整體。鋼箱梁采用全焊連接。焊縫連接應按設計規定的順序進行。設計無規定時,縱向從跨中向兩端,橫向從中線向兩側對稱進行。焊接要設立防風措施,遮蓋全部焊接處。雨天不得進行焊接(箱形梁內除外)。

4.4鋼箱梁焊接固定后落梁就位時,要符合下列規定:

4.41鋼箱梁就位前清理支座墊板,標高及平面位置符合設計要求。

4.42鋼箱梁落梁前后檢查建筑拱度和平面尺寸,并作記錄,校正支座位置。

4.5吊裝單元在拼接場地由加工分塊拼裝成型后,按吊裝單元順序進行。

4.6焊接工作應按焊接工藝及規范來進行,鋼梁焊接施工焊縫高度應符合設計要求。焊接完成后,所有的拼裝鋪助裝置、殘留的焊縫金屬和焊皮均應除去,焊縫進行打磨刨光,焊接時采用施工走橋。

4.7鋼梁在車間預制完成后應進行涂裝,鋼梁涂裝品種、層次、涂膜厚度及涂裝工藝應按設計圖紙施工。對己涂裝完畢的梁段在起吊運輸時不允許直接用鋼絲繩捆扎,避免涂層損傷,嚴禁碰撞擦傷涂層。鋼梁在現場拼裝時需焊接的部位暫不涂裝,待現場拼裝完畢后再進行涂層修補,涂層修補可采用風動打磨機除銹,然后根據其所處位置的涂層配套補上涂料,對面積較小的可用手涂,但應保證該處涂層厚度。

4.8鋼箱梁精度控制

4.81鋼箱梁和鋼桁架軸線控制:

先根據座標在橋墩上準確的放出軸線和橋梁中心線;

鋼箱梁在裝配制作時要放出橋梁中心線和軸線,焊接完后復查各線并打上洋沖標志;

鋼箱梁在吊裝就位時離支座約50mm時,精調鋼橫梁,讓鋼箱梁上中心線和軸線對應上橋墩上的各線;

復查各線的重合度,并在支座四面安裝限位碼后吊車緩慢松鉤就位,在松鉤過程中要隨時注意各線的偏移。

4.82鋼箱梁標高控制:

根據設計院給出的高程表,準確的計算出各臨時支墩處各支點的高程;

根據各支點高程在臨時支墩頂安裝“蠟燭頭”,各支點安裝完成后重新用水準儀復查高程;

鋼箱梁吊裝后在箱梁初步定位好,用水準儀復查鋼箱梁頂板高程,如有偏差重新調整。

4.83鋼箱梁中心線、前后位置控制:

在臨時支墩上放出鋼箱梁中心線,在鋼梁吊裝定位時要對準其中心線;

嚴格按照圖紙橫向加勁肋縱向間距尺寸,以鋼箱梁為基準調整間距,同一總段要兩個箱梁和片體同時施工,以防止橫向加勁肋的“錯位”。

5吊裝分段及吊裝順序

5.1全橋分三部分三期施工。第一期吊裝施工完成后,進行第二期施工。第三區鋼梁吊裝時間順序待定。

Z6---Z7軸區域為第一吊裝區。

Z5---Z6右幅鋼箱梁為第二吊裝區。

Z5---Z6左幅鋼箱梁及Z4-Z5軸部分為為第三吊裝區。

6現場安全文明施工措施

6.1入施工現場必須戴安全帽,高空作業人員應佩戴安全帶。

6.2施工前安全檢查員應組織有關人員進行安全交底。

6.3吊機、拖掛機車行走路線應平整壓實,基坑回填的地方應鋪設20毫米厚鋼板。

6.4雙機抬吊時要根據起重機的起重能力進行合理的負荷分配,并在操作時統一指揮,互相密切配合,整個抬吊進程兩臺吊鉤應基本保持垂直狀態。

6.5指揮人員應使用統一指揮信號,信號要鮮明、準確,吊機司機應聽從指揮。

6.6開工前應檢查工具、機械的性能。防止繩索脫扣、破斷。

6.7高空作業人員切勿急于求成,用力過猛,嚴禁向下丟擲工具。

6.8在夜間施工時應設置足夠燈光,滿足施工的需要。

6.9注意高空施工安全。

6.10吊裝時應設置施工禁區。

6.11運輸車到達現場前,與交警部門協調溝通好吊裝時間和相應的交通疏解措施,派人疏導交通,以免發生交通事故。

6.12嚴禁在六級大風及下雨的情況下進行吊裝作業。

6.13施工現場文明施工措施

加強現場場容管理,現場做到整潔、干凈、節約、安全、施工秩序良好,現場道路必須保持暢通無阻,保證物質材料順利進退場,場地應整潔,無施工垃圾,場地及道路定期灑水,降低灰塵對環境的污染。

積極遵守地方政府對夜間施工的有關規定,盡量減少夜間施工。若為加快施工進度或其它原因必須安排夜間施工的,應采取有效措施盡量減少噪聲污染。

7.結語

本方案設計在黃埔大道節點第三期交通疏解完成后進行,屆時,Z4-Z5軸、Z6-Z7軸鋼箱梁施工完全在施工圍蔽區內,不需要考慮交通疏解問題。只有Z5-Z6軸橫跨黃埔隧道段要考慮交通疏解。

Z5-Z6軸段跨徑有60m,橫跨黃埔大道隧道,為保證黃埔大道交通節點交通要求,該段預制鋼箱梁計劃現場縱向拼接后整體一次吊裝,跨中段不再設置臨時支墩。吊裝鋼梁選擇在晚上11點,交通稀疏時段,提前通知交警部門,臨時進行交通管制,另外在天河東路施工圍蔽區,開放臨時過車道疏解交通。

SCI論文

- 2025-01-254本工程類高性價比SCI期刊推薦:

- 2025-01-23自動化與控制系統4區期刊IMA J M

- 2025-01-23被SCI拒稿的文章從哪些方面修改

SSCI論文

- 2025-01-25通過率高!推薦6本超好發的藝術SS

- 2025-01-22語言專業研究生適合投的外文期刊

- 2024-12-24教育類ssci期刊大全,來自最新ss

EI論文

- 2025-01-24如何提升ei論文水平

- 2024-12-282024.11版EI期刊目錄,新增18本

- 2024-12-262025年即將舉辦的醫學國際會議

SCOPUS

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

- 2024-05-29scopus收錄哪些管理類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-01-24期刊單核、雙核是什么意思

- 2025-01-23城市交通發展相關文章適合投的期

- 2025-01-21天文天體學外文期刊合集

發表指導

- 2025-01-25論文投稿前要檢查哪些內容?

- 2025-01-24醫學研究生的畢業論文選題講解

- 2025-01-23民俗文化方向的論文文獻39篇