軋鋼加熱爐能效分析系統模型設計與應用

時間:2021年10月15日 分類:科學技術論文 次數:

摘要:以鋼鐵企業熱軋工藝加熱爐為例,介紹一種集成數據驅動及工藝驅動的能效分析系統模型,通過理論建模、現場測試、數據認知等技術手段對能效參數進行診斷分析,建立智能專家知識庫,實現設計模型對生產過程的在線指導,達到降低加熱爐運行能耗的目標。該模型使用后,單體加熱爐能源使用效率提高5%。

關鍵詞:軋鋼;加熱爐;能效分析模型;智能專家知識庫

鋼鐵工業是能源密集型產業,我國鋼鐵工業能耗約占全國工業總能耗的16%[1-2]。能源管理的基礎是設備的能效管理,工序能耗、綜合能耗歸根結底均取決于設備用能效率及設備銜接之間的能源損失,因此提高單體設備的能源利用效率及能源轉化效率,是鋼鐵企業節能減排的根本任務。我國現行鋼鐵企業能效指標體系建立于20世紀80年代,隨著行業的發展,現有指標體系逐漸出現不足[3],能源管理存在很多問題[4]。

常規的設備能效評價系統基本為定期管理、事后評價,設備的運行完全以完成生產目標及提高生產質量為目的,對于生產狀態下能源設備的用能狀態基本沒有評價及改進機制,造成生產過程中的工藝及操作對能耗指標的影響較大,重點用能設備的能耗較高[5]。

鋼鐵設計論文: 鋼鐵行業成本預算系統開發應用實踐

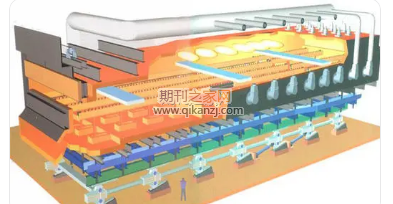

大中型軋鋼加熱爐一般都采用氣體燃料(高爐、焦爐、轉爐煤氣或它們恰當配比后的混合氣體)與空氣氧化燃燒,由風機強制送風,以保證充分燃燒,鋼坯料置于爐中底部的水冷卻鋼管之上[6]。鋼坯在爐中經預熱段、加熱段、均熱段后,送出軋制成型。整個生產過程要消耗大量的能量資源,能源成本居高不下。目前加熱爐改造均屬于單一的技術改造,雖取得了一定的節能效果,但總體效果不明顯[7]。盡管很多鋼鐵企業已經加強對加熱爐的管理,但仍然缺乏一套信息化系統來綜合評估加熱爐生產中的能效水平[8]。本文以鋼鐵企業熱軋工藝加熱爐為例,介紹一種集成數據驅動及工藝驅動的能效分析系統模型并實現設計模型對生產過程的在線指導及降低設備運行能耗的目標。

1加熱爐能效分析系統模型的建立

1.1加熱爐能效分析系統模型建立理念

通常建立能源平衡模型的方法是通過核定加熱爐的單位產品能源消耗量及能源回收量來確定設備能耗,無法對加熱爐的運行及操作進行有效監控,更無法提高加熱爐的熱效率。本方法依靠對加熱爐生產過程能源參數的理論分析、現場測試及生產運行情況,構建加熱爐的理論熱平衡及實際熱平衡模型,對加熱爐的損失結構進行分析,找出制約加熱爐能效的因素并加以解決,實現利用能效指標對加熱爐生產及操作進行有效的控制。

1.2熱軋能源系統的構成

加熱爐隸屬于熱軋生產系統,加熱爐能耗占整個熱軋工序能源消耗的70%[10](不含熱處理),是主要耗能設備。而加熱爐的能源消耗主要是煤氣消耗,占整體能源消耗的95%以上,因此加熱爐的能效指標可以用加熱爐的煤氣單耗表示。分析煤氣單耗應主要圍繞著構成煤氣單耗的熱損失項進行建模,分析并監控影響煤氣單耗的能源因素及工藝操作因素,進而實現在線控制加熱爐能耗的目標。

軋鋼工序能源支出主要是坯料的物理熱損失(64%)、煙氣熱損失(24%)及蒸汽帶出熱(12%),其中坯料物理熱損失在加熱過程中作為有效熱受軋機溫度及工藝的控制,適當降低加熱爐出鋼溫度是加熱爐能耗降低的重要手段,這取決于軋機與加熱爐的生產耦合,需綜合分析軋機電耗與加熱爐能耗的關系,并兼顧軋制質量進行優化;蒸汽帶出熱作為加熱爐熱損失是能源轉化的過程,產生的蒸汽作為二次能源可以進一步利用,可作為二級效能目標進行控制。煙氣熱損失是加熱爐的最大熱損失,采用換熱器及余熱鍋爐進行熱回收,最大限度的將煙氣中的熱量通過預熱空氣、煤氣帶回到爐內,300℃左右的煙氣余熱被帶出爐外。

1.3加熱爐能效分析系統模型

依據質量守恒-能量守恒定律建立軋鋼加熱爐熱平衡分析圖[9]。通過理論計算給出加熱爐單耗理論值(極限值);通過對不同加熱鋼種、入爐溫度、出爐溫度、坯料規格、軋制節奏進行熱平衡測試,找出加熱爐單耗目標值;依據加熱爐產量與供熱負荷的最佳經濟區,給出加熱爐單耗設定值;通過在線采集加熱爐各段爐溫、空氣與煤氣流量、空燃比、空氣與煤氣預熱溫度、排煙溫度、鋼坯出爐溫度,從ERP系統采集加熱鋼種、規格、產量等指標,即可計算加熱爐生產實際值。通過與目標值及設定值的對比實時給出加熱爐操作的指導意見及考核分析依據。

2加熱爐能效分析系統模型構成及主要功能

加熱爐能效分析系統模型由極限值分析模型、測試值分析模型、單耗設定值分析模型及生產實際值對比分析模型構成。通過對加熱爐的設備運行狀態、生產結構變化、操作工藝合理性對能效指標的影響進行分析,建立能效參數在線監測及趨勢預測功能,實現能源指導生產的目標。以下對各模型的功能及建立方法進行介紹。

2.1極限值分析模型

極限值是指加熱爐在設計過程所能達到的最小單耗,該值的計算依托于牛頓第一和第二定律,通過建立加熱爐的能源平衡模型,設置邊界條件屏蔽不合理的操作參數及工藝參數,分析加熱爐不同產量和品種結構所對應的單耗設計極限值,作為加熱爐能效模型的最理想狀態所能達到的目標值。

加熱爐收入項為燃料化學熱、鋼坯帶入熱、氧化反應放熱,支出項為鋼坯帶出熱、煙氣帶出熱、蒸汽帶出熱、表面散熱、爐門溢氣熱、輻射熱等,極限模型設定爐壓為0,燃氣完全燃燒,忽略爐門溢氣熱及未燃化學熱,按鋼種、產量劃分加熱制度,計算不同生產工藝情況下的單耗理論值,采用迭代法計算極限值。

根據鞍鋼鲅魚圈厚板生產線加熱爐設計參數計算加熱爐極限值,冷裝一組鋼產量220t/h,煤氣量30580m3/h,加熱爐理論單耗為1.164GJ/t,理論熱效率68.11%。產量和熱裝溫度對加熱爐單耗的影響,隨著產量和熱裝溫度的提高,加熱爐單耗大幅降低。 該加熱爐的理論經濟點產量為267t/h,經濟單耗為1.136GJ/t。

2.2測試值分析模型

依據冶金工業部《軋鋼連續加熱爐熱平衡測定與計算方法暫行規定》對加熱爐進行熱平衡測試,并按測試中的產量、熱裝溫度、煤氣熱值等主要參數分別進行極限單耗計算,通過測試與極限單耗結果的比較,分析加熱爐各支出項的變化,爐子能耗收支平衡狀況,確定超常支出項,采取措施達到節能降耗的目的[11]。

2.3單耗設定值分析模型

單耗設定值是指加熱爐在歷史生產過程中所能達到的最優水平及均值,采集真實的生產數據作為能耗的歷史輸入,按生產條件對歷史數據進行粒度劃分,采用大數據分析軟件進行數據甄別及歷史數據尋優,并完成能源數據與生產數據的相關性分析,以此為基礎建立智能專家庫,在能源數據發生變化時,制定出生產數據優化方法,并在生產過程中逐步完善。

2.4生產實際值對比分析模型

生產實際值對比分析模型分為兩部分,一是按秒級采集實際生產數據,計算不同周期的能效指標,按不同產量粒度、熱裝溫度粒度、熱裝率粒度及品種粒度與單耗設定值進行對比分析,并將現階段的能源參數及生產工藝參數與歷史最優值的能源參數及生產參數進行比對,分析造成能效指標偏差的工藝、操作、能源綜合影響因素;二是對不同產量粒度、熱裝溫度粒度、熱裝率粒度及品種粒度的生產參數目標值進行尋優分析,通過尋優的結果直接對生產工藝參數進行監控,當生產參數發生劣化趨勢時,完成在線的提醒及校正功能。

2.5加熱爐能效在線優化及預警

在實際應用中,當實際能耗對比目標能耗發生異常時,則分析與能耗相關的影響因子是否發生異常,進一步明確能耗異常的原因。通過專家知識庫對不同異常工況的優化建議,在線進行生產組織和工藝操作指標的優化。另外,系統可根據這些影響因子的變化預測能耗的異常變化趨勢,及時進行預警。通過模型的開發與應用,建立生產、設備的運行專家庫,在設備能效指標發生偏離時,及時找出對能效指標產生影響的生產、設備運行相關參數,并根據生產實際給出切實可行的解決方案。該模型使用后,單體設備能源使用效率提高5%。

3結語

為了解決鋼鐵企業用能設備的能源使用效率低下的問題,以鋼鐵企業熱軋工藝軋鋼加熱爐為例,介紹一種集成數據驅動及工藝驅動的能效分析模型,通過理論建模、現場測試、數據認知等技術手段對能效參數進行診斷分析,找出并確定影響設備能源參數的影響因子,對這些影響因子進行在線監測,在生產工藝或參數變化時及時提醒異常。同時在模型中量化生產因素及工藝因素對能效參數的影響,以此在模型內建立生產及設備的智能專家知識庫,實現模型在線動態優化,并通過能效模型對生產過程的在線指導,達到降低設備能耗的目標。該模型實施后,單體設備能源使用效率提高5%。

參考文獻:

[1]孫彥廣,梁青艷.基于能量流網絡仿真的鋼鐵工業多能源介質優化調配[J].自動化學報,2017,43(6):1065-1079.

[2]王維興.鐵工業能耗現狀和節能潛力分析[J].中國鋼鐵業,2011(4):19-22.

[3]黎煜,張琦,徐進.鋼鐵企業能效評估方法及應用[J].冶金能源,2016,35(2):3-6.

[4]張琦,張薇.中國鋼鐵工業節能減排潛力及能效提升途徑[J].鋼鐵,2019,54(2):8-14.

[5]劉偉.鋼鐵企業全流程能耗能效評價分析系統的開發及應用[C]∥能源管理中心技術研討會.馬鞍山:中國金屬學會,2019:218-222

作者:劉常鵬1,孟志權2,孫守斌1,白雪3,于海濤2,張本浩2

SCI論文

- 2025-01-254本工程類高性價比SCI期刊推薦:

- 2025-01-23自動化與控制系統4區期刊IMA J M

- 2025-01-23被SCI拒稿的文章從哪些方面修改

SSCI論文

- 2025-01-25通過率高!推薦6本超好發的藝術SS

- 2025-01-22語言專業研究生適合投的外文期刊

- 2024-12-24教育類ssci期刊大全,來自最新ss

EI論文

- 2025-01-24如何提升ei論文水平

- 2024-12-282024.11版EI期刊目錄,新增18本

- 2024-12-262025年即將舉辦的醫學國際會議

SCOPUS

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

- 2024-05-29scopus收錄哪些管理類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-01-24期刊單核、雙核是什么意思

- 2025-01-23城市交通發展相關文章適合投的期

- 2025-01-21天文天體學外文期刊合集

發表指導

- 2025-01-25論文投稿前要檢查哪些內容?

- 2025-01-24醫學研究生的畢業論文選題講解

- 2025-01-23民俗文化方向的論文文獻39篇