金剛石表面鍍W對金剛石/Cu復合材料熱導率的影響

時間:2021年09月22日 分類:經濟論文 次數:

摘要:采用物理氣相沉積技術,在金剛石表面鍍上W層,然后采用放電等離子體燒結(SPS)制備金剛石/Cu復合材料,研究了鍍膜時間對復合材料的熱導性能的影響。結果表明:隨著鍍膜時間的增加,金剛石表面W元素覆蓋區域逐漸增多,復合材料致密度逐漸增大,熱導率先增大后減小。當鍍膜時間為30min時,復合材料致密度達到91.3%,熱導率達到最大值327W/(m·K)。

關鍵詞:熱導率;金剛石/Cu復合材料;SPS;表面鍍層;顯微組織

隨著信息技術的日益發展,電子元件的集成程度越來越高,功率變得越來越大,這使電子元件對電子封裝材料的散熱要求也越來越高。除了對導熱性能的要求外,封裝材料的熱膨脹系數也需要和陶瓷基片和芯片相匹配,否則很容易引起芯片和陶瓷基片炸裂或者焊點和焊縫的開裂,最終導致電子元器件的失效[1]。因此,對于近代電子封裝材料的發展來說,熱導率(TC)和熱膨脹系數(CTE)是兩個必須考慮的基本因素。

復合材料評職知識: 復合材料科學與工程期刊是網絡首發嗎

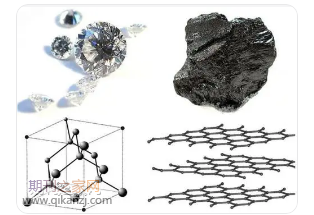

在已知的自然界存在的物質當中,金剛石熱導率最高,可達到2000W/(m·K),遠遠超過碳化硅等常用電子封裝材料,而且金剛石的熱膨脹 系數(2.3×10-6/K)也很低,如此優異的熱學性能使金剛石成為了制備電子封裝類復合材料的熱門原料之一。金屬Cu的熱導率高、價格低、容易加工,是常用的封裝材料。但Cu的熱膨脹系數(17×10-6/K)與Si(4.1×10-6/K)和Ga(5.8×10-6/K)相差較大[2]。將銅與金剛石制備成復合材料既可以使熱導率提高,又能使熱膨脹系數滿足電子封裝材料的要求,成為目前熱門的研究之一。

金剛石與金屬基體之間的表面連接狀況是影響復合材料熱導率的關鍵因素。當結合狀況較差時,復合材料的熱阻就會顯著提高,熱導率會明顯下降。Cu和金剛石之間的潤濕性較差,所以兩者之間很難產生較強的結合[3]。目前有很多理論方法改善金剛石與金屬間的表面連接狀況,如金剛石顆粒表面改性、金屬基體合金化法以及高溫高壓法等。其中最有效的方式是在金剛石顆粒表面鍍上金屬層,它不僅能使金剛石表面金屬化,增強金剛石與金屬之間的潤濕性,而且可以有效地防止金剛石表面在高溫下發生石墨化。

目前研究者大多采用在金剛石表面鍍Ti、Cr、W、Mo和Si等元素來改善金剛石顆粒表面。Ma等[4]采用鹽浴鍍的方法,在金剛石表面鍍上500nm的Mo層,采用真空壓力燒結得到熱導率為657W/(m·K)的金剛石/Cu復合材料。Che等[5]采用真空蒸發鍍的方式在金剛石表面鍍上W層,通過氣體壓力滲透法制備出金剛石/Al復合材料,熱導率從520W/(m·K)提高到620W(m·K)。

Li等[6]采用真空蒸發鍍膜法在金剛石表面鍍上Ti層,通過氣體壓力滲透法制備出熱導率為716W/(m·K)的金剛石/Cu復合材料。然而目前很多鍍膜方式操作較為繁瑣,如采用鹽浴鍍對金剛石表面進行改性時,需將金剛石進行酸洗和堿洗等處理,需要篩粉得到鍍膜后的金剛石顆粒,這嚴重影響材料的生產效率。表面物理氣相沉積方法具有設備簡單,操作簡便,鍍膜時間短,生產效率高的優點。此外,采用氣壓滲透法時間長,效率低,制備溫度較高。而采用脈沖等離子燒結(SPS)燒結法制備金剛石/Cu復合材料升溫時間快,燒結時間短,工序簡單,避免了金剛石表面發生石墨化的現象。因此,本文采用物理氣相沉積法在金剛石表面鍍W,然后采用SPS燒結法制備金剛石/Cu復合材料,并研究了鍍膜時間對復合材料導熱性能的影響規律。

1實驗材料與方法

實驗選用平均顆粒尺寸為192μm的單晶金剛石顆粒,呈黃綠色,顆粒形態較好,以等積形為主。銅粉粒徑38μm,純度99.95%。將金剛石顆粒均勻平鋪在金屬托盤上放入雙輝滲金屬爐內,在氬氣保護下,調節W靶材和樣品之間的電壓,當爐內溫度達到800℃時開始計時,保溫時間分別為10、20、30和40min,然后隨爐冷卻至室溫。采用增重法估算出金剛石顆粒表面鍍層平均厚度為205nm。

將鍍W金剛石顆粒分別與Cu粉按計算體積比1∶1粉末裝入球磨罐,使用行星式球磨機混合6h。將混合均勻的粉末填入石墨模具中,放入SPS系統中進行先加壓后加熱燒結,燒結壓力為40MPa,升溫速率100℃/min,燒結真空度10Pa,升溫至950℃后保溫10min,然后隨爐冷卻至100℃以下取出。

以往的研究表明[7],本實驗采用的先加壓后加熱的燒結方法,可以在燒結過程中抑制局部放電,避免產生局部熔化現象,從而使銅基體連續均勻。利用JSM-6360LV型掃描電鏡觀察金剛石與銅基體之間的微觀形貌、界面厚度及界面結合;使用XRD-7000型X射線衍射儀進行物相分析(XRD)。采用排水法測量金剛石/Cu復合材料的密度,進而根據理論密度求其致密度。采用激光脈沖法,在JR-3型熱物性綜合測試儀在對試樣的熱擴散率進行測試。

2結果與討論

2.1鍍W金剛石粉末的表面形貌

鍍膜后金剛石顆粒表面被白色物質層覆蓋,通過能譜掃描可知,白色物質為W,黑色物質為金剛石。鍍膜時間為10min時,金剛石表面有很大面積沒有鍍層,隨著保溫時間的增加,金剛石顆粒表面附著的鍍層覆蓋面積越大。當保溫時間增加至30min時,金剛石表面完全被鍍層覆蓋,只有少量邊界處有少許漏鍍現象,并且鍍層均勻分布在金剛石表面,明顯觀察到表面較為粗糙。當保溫時間為40min時,金剛石表面被完全覆蓋,沒有漏鍍狀況發生。由增重法可求得保溫30min時金剛石表面鍍層的平均厚度為205nm。為了分析鍍W金剛石表面的物相組成,對金剛石顆粒進行XRD物相分析。

結果表明,金剛石顆粒表面由W、W2C、WC和W3C相組成。研究表明[8],在進行真空物理氣相沉積時,金屬粒子從靶材射出后附著在金剛石表面時,溫度較低時(<200℃),W元素幾乎不與金剛石發生反應。然而,在進行鍍膜時,爐內溫度達到800℃以上,在這個溫度下,金剛石表面和W元素可能發生化合反應生成W2C、WC及W3C等化合物。

3結論

(1)隨著對金剛石表面鍍膜時間的增加,得到的金剛石/Cu復合材料的致密度逐漸增大。(2)當鍍膜時間為30min時,燒結所得的復合材料致密度最大,達到91.3%,熱導率達到最大,達到327W/(m·K)。

參考文獻:

[1]ZhangL,QuXH,HeXB,etal.Thermo-physicalandmechanicalpropertiesofhighvolumefractionSiCp/Cucompositespreparedbypressurelessinfiltration[J].MaterialsScience&EngineeringA,2008,489(1):285-293.

[2]高文迦,賈成廠,褚克,等.金剛石/金屬基復合新型熱管理材料的研究與進展[J].材料導報,2011,25(3):17-22.

[3]HellJ,ChirtocM,EisenmengersittnerC,etal.Characterisationofsputterdepositedniobiumandboroninterlayerinthecopperdiamondsystem[J].Surf.CoatTechnol.,2012,208(5):24-31.

[4]MaS,ZhaoN,ShiC,etal.Mo2Ccoatingondiamond:Differenteffectsonthermalconductivityofdiamond/Alanddiamond/Cucomposites[J].AppliedSurfaceScience,2017,402:372-383.

[5]CheZ,LiJ,WangQ,etal.Theformationofatomic-levelinterfaciallayeranditseffectonthermalconductivityofW-coateddiamondparticlesreinforcedAlmatrixcomposites[J].CompositesPartAAppliedScience&Manufacturing,2018,107:164-170.

作者:孫龍,楊琳,王亞麗,李黎忱

SCI論文

- 2025-01-254本工程類高性價比SCI期刊推薦:

- 2025-01-23自動化與控制系統4區期刊IMA J M

- 2025-01-23被SCI拒稿的文章從哪些方面修改

SSCI論文

- 2025-01-25通過率高!推薦6本超好發的藝術SS

- 2025-01-22語言專業研究生適合投的外文期刊

- 2024-12-24教育類ssci期刊大全,來自最新ss

EI論文

- 2025-01-24如何提升ei論文水平

- 2024-12-282024.11版EI期刊目錄,新增18本

- 2024-12-262025年即將舉辦的醫學國際會議

SCOPUS

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

- 2024-05-29scopus收錄哪些管理類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-01-24期刊單核、雙核是什么意思

- 2025-01-23城市交通發展相關文章適合投的期

- 2025-01-21天文天體學外文期刊合集

發表指導

- 2025-01-25論文投稿前要檢查哪些內容?

- 2025-01-24醫學研究生的畢業論文選題講解

- 2025-01-23民俗文化方向的論文文獻39篇